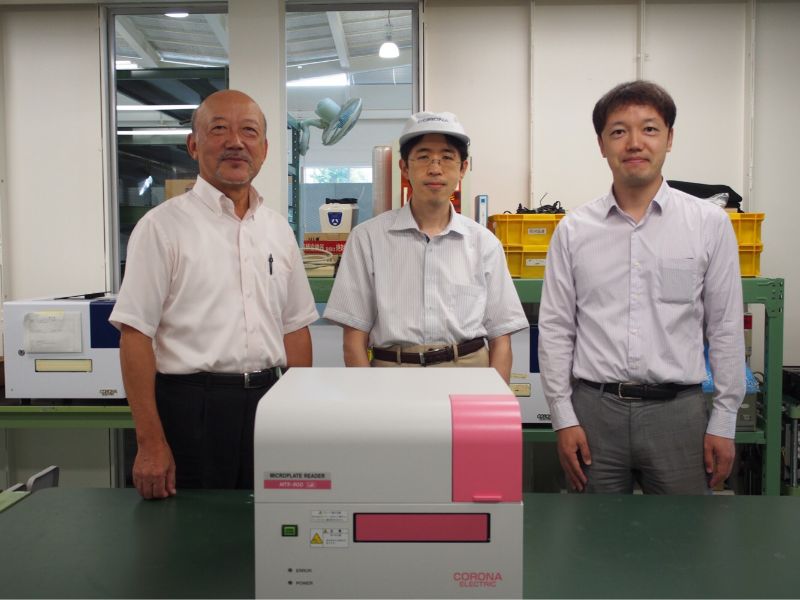

皆さんは、「マイクロプレートリーダー」という製品をご存知でしょうか。「マイクロプレートリーダー」とは、光の力を利用して、ウイルス特定や物資の解析を助ける測定機器です。光を利用したこの自社製品を武器に、ひたちなか市から世界に向けて業界の可能性を広げているのが、『コロナ電気』です。今回、光学とは無縁の文系学生が、実際に業務を体験し、精密機器の理解を深めてきたところ、製造業の現場の意外な実態が見えてきました。

会社の基本情報

会社名:コロナ電気株式会社

業種:電気機械器具製造業

住所:茨城県ひたちなか市東石川3517

成立年:1952年8月1日

代表者:代表取締役 柳生修

企業理念:学ぶ、楽しむ、育む

体験スケジュール

工場入口

これが工場なのか?と驚くほどきれいな外観。美術館がイメージされるような外観で、一緒に就業体験に行った建築学科のインターン生は早速興味津々でした。

いばらきデザインコレクション2018の賞状

開放的な社屋。黄色と緑の部屋が作業部屋兼物置として設けられています。

その後、製品完成までの工程も説明して頂きました。『コロナ電気』では下記のような工程で作業が進められています。

設計(R &D設計部)

↓

発注(資材部)

↓

納品(資材部)

↓

組み立て(製造部)

設計ソフトで作業するインターン生

『飯島プレス』の工場は女性が圧倒的に多く、女性が関わることがないと思っていた精密機器業界のイメージがガラッと変わりました。

また、資材部の方によると、海外製の部品の方が安く手に入ることもあるそうですが、ひたちなか市の中小企業を支えたいという想いもあって、あえて市内の工場にお願いしているそうです。地域の企業間の関わりが感じられる体験となりました。

取引先の製品工場を訪問しました。部品同士をくっつけている様子です。

資材部のオフィス。ここで発注取引を行っています。

電子顕微鏡外の部品組み立てを3種類体験しました。

この細かい作業を経て、部品を本体に取り付けていくと電子顕微鏡が完成します。製品一つ一つに向き合い、丁寧に作業を進めていくスタイルは『コロナ電気』らしさとも言えるのではないかと思いました。

就業体験に協力して下さり、ありがとうございました!

学生の私が感じた『コロナ電気』の魅力

①手作業と一つの製品にかける想いの強さ

機械化できる部分も、出荷数を考慮してほぼ手作業で行なっています。その分、一つの製品にかける想いが強く、丁寧に製品と向き合っていると感じました。手作業にすることで、流れ作業感がないように感じました。

②社屋の開放感

社屋の改装によって、採光が取り入れられ、明るい社屋は作業に集中しすぎて閉鎖的になってしまうことがなく、社員の方同士も開放感に満たされている印象でした。社員の方一人一人が伸び伸びと自由な空間の下働けるということは大切だと思います。

③文理問わず仕事できる

精密機器というと理系学部出身の学生が主に活躍するように思いますが、設計においても空間把握さえできれば文理不問で十分活躍できると感じました。私も、文系の学生で図形や組み立ては苦手分野ですが、コツを掴めば作業に困ることはありませんでした。どんなバックグランドの人でも、実戦実践をもとに成長していける会社ではないでしょうか。

何をやっているのかイメージするのが難しい精密機器の工場ですが、工場というよりはオフィス空間に近いというのが『コロナ電気』の印象です。圧倒的な手作業派で、時間をかけて一つの製品を作り出していくこだわりも、魅力的でした。